Rostschutz: Metallische Untergründe erhalten

Wer sich nicht über Rost ärgern muss, kann sich glücklich schätzen. Andere trifft es mit kleinen und großen Korrosionsschäden. Prinzipiell ist das gut für die Auftragslage. Treten die braunen Flecken aber schon kurz nach einer durchgeführten Sanierung wieder auf, rostet ganz schnell das Verhältnis zum Kunden. Um das zu vermeiden, zeigen wir gängige Arten von Rost, wie Maler den Rostschutz bei verschiedenen Metallen sicherstellen können und die entsprechenden Regelwerke.

Dem Rost auf den Grund gehen

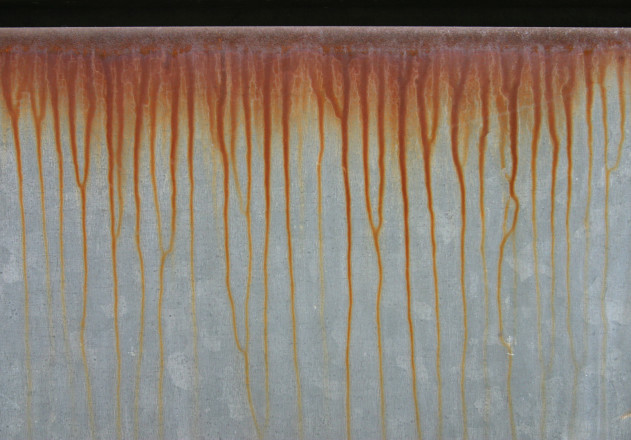

Die meisten Metalle liegen in der Natur nicht in reiner Form vor. Über energieaufwendige Prozesse werden aus Erzen Metalle hergestellt, die dem Maler dann als Anstrichuntergrund begegnen. Diese Energie ist im Metall gespeichert, das über die Korrosion in seinen energiearmen Ausgangszustand zurückkehrt. In welchem Maß diese Metalle korrodieren, hängt vom Potenzialgefälle des Metalls ab. Je edler das Metall ist, desto beständiger ist es gegen Korrosion. Was ist also Korrosion? Nach DIN EN ISO 8044 wird als Korrosion eine physiochemische Wechselwirkung zwischen einem Metall und seiner Umgebung verstanden, die zu einer Veränderung der Eigenschaften und zur erheblichen Beeinträchtigungen der Funktion des Metalls führt. Für Eisen und Stahl bezeichnet man diese Produkte als Rost, bei Aluminium spricht man von Aluminiumoxid (Korund) und bei Zink von Weißrost. In jedem Fall handelt es sich grundsätzlich erst einmal um Sauerstoffverbindungen. Per se wirkt solch eine Oxidschicht als Rostinhibitor. Nur in Verbindung mit äußeren Einflüssen wie Wasser oder darin gelösten Säuren wie der Kohlen oder Schwefelsäure entsteht die chemische Korrosion, bei der die Metalle abgebaut werden und schlimmstenfalls ihre Funktion nicht mehr erfüllen können. Eine weitere Eigenschaft dieser Oxidschichten ist, dass sie keine ausreichende Haftung zwischen der nachfolgenden Beschichtung und dem Metall erlaubt, und daher entfernt werden muss. Es gibt schnelle und preisgünstige Methoden, rostende Flächen optisch wieder ansprechend zu gestalten. Aber mit etwas Schleifpapier und ein paar Anstrichschichten ist es mit dem Rostschutz in der Regel nicht getan. Solche optischen Rostsanierungen führen direkt in die Reklamationsabteilung. Die Vorgehensweise muss eine andere sein. An erster Stelle ist eine Bewertung des aktuellen IstZustands die Grundlage für die Festlegung des Umfangs der Vorarbeiten und die Wahl der Entrostungsverfahren.

Rostschutz bei Stahl und Eisen

Das wichtigste metallische Baumaterial ist Stahl. Stahlsorten reichen von normalem Baustahl über V2A Stahl bis zu vielen Nuancierungen. In den meisten Fällen sind dies Beimengungen von anderen Metallen wie Kobalt oder Mangan. Bevor der Untergrund beschichtet werden kann, muss er verschiedensten Prüfungen unterzogen werden, da eine unpassende oder ungenügende Vorbehandlung sehr schnell zu Schäden führen kann. Neben den üblichen Prüfungen auf Verunreinigungen und eine eventuell vorhandene Altbeschichtung ist bei Stahl speziell auf Zunder und Walzhaut – diese entstehen beim Schweißen beziehungsweise Walzvorgängen beim Herstellungsprozess – zu prüfen. Diese Schichten führen durch die unterschiedliche Oberflächenspannung unweigerlich zu Abplatzungen der Beschichtung. Neben der optisch erkennbaren schwärzlichen Verfärbung gibt die Kupfersulfatprobe Aufschluss über das Vorhandensein dieser beiden Oxidationsprodukte. Ein Abscheiden von Kupfer auf der Oberfläche schließt Walzhaut bzw. Zunder aus. Ebenso ermittelt man den vorhandenen Rostgrad und gegebenenfalls die Haftung der Altbeschichtung. Hier gilt, dass der Gitterschnitt als gängige Methode zur Haftungsermittlung durchaus üblich und auf Metallen anwendbar ist. Aber die überarbeitete DIN EN 2409 weist ausdrücklich darauf hin, dass hier eigentlich die Elastizität statt der Haftfestigkeit ermittelt wird. Besondere Vorsicht ist hier bei starren Beschichtungen wie z. B. Pulverbeschichtungen geboten. Rostgrade werden prozentual entsprechend der korrodierten Fläche eingeteilt. Unterschieden wird für unbeschichtete Stahlflächen in die Gruppen AD und für beschichtete Stahlflächen in Ri0Ri5. Rost, dessen Grad höher als Ri3 liegt, erfordert die Entschichtung der Altbeschichtung. Diese Oberflächenvorbereitung kann durch Strahlen, Hand und maschineller Entrostung, maschinellem Schleifen, Flammstrahlen oder Beizvorgängen erfolgen. Je nach ausgewählter Methode wird ein entsprechender Oberflächenvorbereitungsgrad erzielt. Bauteile nach DIN 18364, also Brückenpfeiler, Masten oder Stützen erfordern zum Beispiel den Oberflächenvorbereitungsgrad Sa 2 ½. Für alle anderen Bauteile – hierzu macht die DIN 18363 keine Vorgaben – wählt der Maler und Lackierer das geeignete Entrostungsverfahren aus. Die Wahl des Entrostungsverfahren hängt folglich entscheidend von der geforderten Qualität der Oberfläche der Beschichtung und des vorhandenen Rostgrades ab. Der Oberflächenvorbereitungsgrad Sa 2 ½ entspricht hierbei Beizen oder Flammstrahlen. Beispiel: Instandsetzung nach DIN 18364, bzw. DIN EN 12944 PaulHeiseUnterführung München Eine Stahlbrücke wie die Paul Heise Unterführung in München muss unter Einhaltung der DIN EN 12944, wie die VOB in DIN 18364 ausdrücklich drauf hinweist, instand gesetzt werden. Hierbei müssen die Umgebungsbedingungen genau abgeschätzt werden. Man unterteilt hier in 5 Korrosivitätskategorien C0C5, die jeweils Unterkategorien enthalten können. Je nach Belastungstyp und gewähltem Instandsetzungsintervall (zwischen 5 und oberhalb von 15 Jahren) wird ein Bindemitteltyp oder eine Kombination mit einem bestimmten Beschichtungsaufbau ausgewählt, der genaue Angaben zur Sollschichtdicke enthält. In unserem Beispiel wurde die Korrosivitätskategorie C3 festgelegt. Man entschied sich für eine ZinkstaubGrundbeschichtung mit einer EpoxidharzZwischen und Schlussbeschichtung in einer Gesamtschichtdicke von 160 µm. Dies entspricht einem klassischen Duplexsystem. Die Brückenpfeiler wurden mittels Abstrahlen auf den Oberflächenvorbereitungsgrad Sa 2 1/2 vorbereitet und im Airlessverfahren beschichtet. Immens wichtig ist bei solchen Aufgaben die Einhaltung der Arbeitsschutzvorkehrungen. Diese reichen von der Abschottung des Arbeitsbereiches bis zur persönlichen Schutzausrüstung.

Rostschutz bei Zink und verzinktem Stahl

Das Erscheinungsbild der Zinkblume, die durch das Verfahren des Feuerverzinkens entsteht, erkennt man sofort. Sehr häufig werden diese verzinkten Stahlbauteile zunächst ohne Beschichtung für z. B. Verkleidungen eingesetzt. Das hierbei eingesetzte Zink fungiert als Schutzüberzug für das darunter liegende Metall. Die Potentialdifferenz von Zink und Stahl ist der ausschlaggebende Faktor für diesen hervorragenden Schutz vor Rost. Je positiver das Potential, desto edler und damit beständiger ist das Metall. Sobald diese Schutzschicht beschädigt ist und Wasser oder die darin gelösten Atmosphärensäuren wie Schwefel oder Kohlensäure auf das Metall einwirken, löst sich das Zink zugunsten des Eisens auf. Es weist das negativere Potential auf, ist also unedler als Eisen. Für die Langlebigkeit des Zinkschicht ist der Einfluss der Umgebungsbedingungen entscheidend. Je nach Standort baut sich zwischen 0,1 bis zu 8µm Zink pro Jahr ab, sofern dieses nicht geschützt wird. Will oder muss man aufgrund von bereits vorhandenen Schäden diesen Zinküberzug schützen, spricht man von einem Duplexsystem. Es besteht aus einer Verzinkung mit einer organischen Deckbeschichtung. Mit einem solchen System kann die Haltbarkeit um das Zweieinhalbfache im Gegensatz zu den Einzelschichten verlängert werden. Sehr häufig sind Schadensbilder zu erkennen, wenn vor der Beschichtung eine mangelhafte Untergrundvorbereitung stattfand oder gar mit einem ungeeigneten Beschichtungsstoff gearbeitet wurde. Hierzu zählen Alkydharzlacke und Öllacke, die mit Zink wasserlösliche Zinkseifen bilden. Diese Seifen führen zum Abplatzen der Beschichtung. Bei diesem Schadensbild muss die Beschichtung rückstandsfrei mit Abbeizlauge entfernt werden. Für die Untergrundvorbereitung bietet das BFS Merkblatt Nr. 5 »Beschichtungen auf Zink und verzinktem Stahl« eine gute Hilfestellung. Es beinhaltet zum einen die klassische »ammoniakalischen Netzmittelwäsche«, die heutzutage fast vollständig durch Spezialreinigungsmittel für Zink, die meist zugleich für Aluminium geeignet sind, ersetzt wird. Zum anderen enthält es Methoden zur Bearbeitung größerer verzinkter Bauteile. Im Zusammenhang mit Zink ist hier besonders auf das Verfahren des Sweepens hinzuweisen. Details dazu sind in der Tabelle »Reinigungsverfahren für verzinkte Flächen« aufgeführt. Abzuraten ist vom Einsatz von sogenannten WashPrimern, da mit den handwerklich erzielbaren Schichtstärken eine zu große Wasserquellbarkeit gegeben ist.

Rostschutz bei Aluminium

Das leichteste Metall neben dem Werkstoff Magnesium erfährt momentan einen Boom im Einsatz von Fassadenverkleidungen. Häufig ist es bereits eloxiert. Diese künstliche Oxidschicht mit einer Dicke von 5 bis 25 µm kann je nach Zusatz unterschiedliche Farbwirkungen haben. Diese Bauteile sind äußerst schwierig zu überarbeiten, da weder die geeigneten Beschichtungssysteme noch die notwendige Haftung unter Baustellenbedingungen erzielt werden kann. Klassisches Einsatzgebiet von Aluminium ist der Fensterbau, Flachdacheindeckungen oder Fassadenverkleidungen. Primär muss Aluminium nicht beschichtet werden. Zum einen ist es sehr korrosionsbeständig, zum anderen sehr schnell mit einer dünnen Oxidschicht (0,01 –0,5µm dick) überzogen, die als zusätzliche Schutzschicht, vor allem im schwach sauren und alkalischen Milieu wirkt. Allerdings wird Aluminium von starken Säuren oder Laugen angegriffen. Deshalb ist bei Instandsetzungsarbeiten an alkalischen Untergründen wie Beton oder Putzen der Gruppe P1 bis P3 besondere Vorsicht geboten, da oft eine Verätzung des Aluminiums als Folge auftritt. Zur Reinigung von Aluminium können je nach Grad und Art der Verunreinigung verschiedene Reinigungsverfahren eingesetzt werden. Das BFSMerkblatt Nr. 6 »Beschichtungen auf Bauteilen aus Aluminium« listet für zahlreiche Sonderfälle zusätzliche Vorbereitungsmethoden auf.

Instandsetzungsarbeiten nach DIN 18363

Für viele Instandsetzungsmaßnahmen ist die DIN 18363, VOB Teil C, gültig. Sie gilt für alle metallischen Untergründe, die keinen statischen Nachweis erfordern, wie z. B. Verblendungen, Tore, Zäune oder dergleichen. Bauteile aus Stahl und feuerverzinkte Stahlbauteile mit statischem Nachweis wie Brückenpfeiler müssen nach DIN 18364 instand gesetzt werden. Beschichtungsarbeiten, bei denen Korrosionsschichten entfernt oder die Bauteile entfettet werden müssen, sind als besondere Leistungen abzurechnen. Bei der Auswahl des Beschichtungsstoffes müssen für den Rostschutz die genannten Kriterien und die eventuell vorhandenen Wechselwirkungen mit der Art des zu beschichteten Metalls berücksichtigt werden. Für verzinkte Untergründe eignet sich Alkydharzfarbe nicht, außer die Grundierung wurde speziell modifiziert und es ist eine ausdrückliche Zulassung des Herstellers für diese Untergründe vorhanden. Auch eine Grundierung mit Epoxidharzlacken kann dieses Problem lösen, wenn auf eine Beschichtung mit AlkydharzBindemittel nicht verzichtet werden soll.